कालो मास्टरब्याच धेरै उद्योगहरूमा एक महत्त्वपूर्ण घटक हो, जसमा सिंथेटिक फाइबर (जस्तै कार्पेट, पलिएस्टर, र नबुने कपडाहरू), ब्लोन फिल्म उत्पादनहरू (जस्तै प्याकेजिङ झोला र कास्ट फिल्महरू), ब्लो-मोल्डेड उत्पादनहरू (जस्तै औषधि र कस्मेटिक कन्टेनरहरू), एक्सट्रुडेड उत्पादनहरू (पाना, पाइप र केबलहरू सहित), र इंजेक्शन-मोल्डेड उत्पादनहरू (जस्तै अटोमोटिभ पार्ट्स र विद्युतीय उपकरणहरू) समावेश छन्। यसको फाइदाहरू - प्रयोगमा सहजता, कुनै प्रदूषण छैन, निरन्तर रंग, सुधारिएको प्लास्टिक पार्ट्स गुणस्तर, र स्वचालित उत्पादन प्रणालीहरूसँग अनुकूलता - यसलाई अपरिहार्य बनाउँछ। थप रूपमा, कालो मास्टरब्याचले विभिन्न additives एकीकृत गर्न सक्छ, यसको कार्यक्षमता र सुविधा बढाउँछ।

कालो मास्टरब्याचका सामान्य प्रश्नहरू र मुख्य कारकहरू

कालो मास्टरब्याचका प्रमुख घटकहरूमा कार्बन ब्ल्याक, कार्बन ब्ल्याक क्यारियर, कार्बन ब्ल्याक भिजाउने एजेन्ट, कार्बन ब्ल्याक डिस्पर्सेन्ट, र अन्य प्रशोधन सहायकहरू समावेश छन्। कालो मास्टरब्याच उत्पादनमा उत्पादकहरूले प्रायः महत्त्वपूर्ण चुनौतीहरूको सामना गर्छन्। कम पिग्मेन्ट सांद्रता, रंगाईको समयमा प्रदूषण, कार्बन ब्ल्याकको कमजोर फैलावट, र अपर्याप्त कालोपन र चमक जस्ता समस्याहरूले अन्तिम उत्पादनको गुणस्तरलाई असर गर्न सक्छ। यी समस्याहरूले असंगत रंग, कम सामग्री गुणहरू, र प्रशोधन कठिनाइहरू निम्त्याउँछ।

केस स्टडी: ब्ल्याक मास्टरब्याच उत्पादनमा फैलावटका मुद्दाहरूलाई सम्बोधन गर्दै

केही कालो मास्टरब्याच निर्माताहरूले एउटा गम्भीर समस्याको सामना गरे। ४०% कार्बन ब्ल्याक भएको र EVA मोमलाई डिस्पर्सेन्टको रूपमा प्रयोग गर्ने तिनीहरूको सूत्रीकरणले एक्सट्रुजनको समयमा असंगत भौतिक गुणहरू देखायो। केही एक्सट्रुडेड स्ट्र्यान्डहरू भंगुर थिए, जबकि अरूहरू असामान्य रूपमा कडा थिए, ट्विन-स्क्रू एक्सट्रुडर प्रयोग गरेर र १६०°C र १८०°C बीचको नियन्त्रित तापक्रम कायम राखे तापनि। समस्याको कारण के हो? यो असंगतिले कालो मास्टरब्याच उत्पादनमा एउटा सामान्य समस्यालाई औंल्याउँछ: कार्बन ब्ल्याकको गैर-एकसमान फैलावट।

पिग्मेन्ट ब्ल्याक डिस्पर्सन समाधान गर्ने उत्तम तरिका के हो? कार्बन ब्ल्याक डिस्पर्सन बुझ्दै

पिग्मेन्टेसन र सुदृढीकरणको लागि प्रयोग गरिने मसिनो पाउडर, कार्बन ब्ल्याकले यसको उच्च सतह क्षेत्रफल र जम्मा हुने प्रवृत्तिको कारणले फैलावट चुनौती खडा गर्छ। उत्पादनको गुणस्तर कायम राख्न पोलिमर म्याट्रिक्स भित्र एकरूप फैलावट प्राप्त गर्नु आवश्यक छ। गैर-समान फैलावटले धब्बा, दाग, असमान रंग, र भौतिक गुणहरूमा असंगति (जस्तै भंगुरता वा असामान्य कठोरता) निम्त्याउन सक्छ।

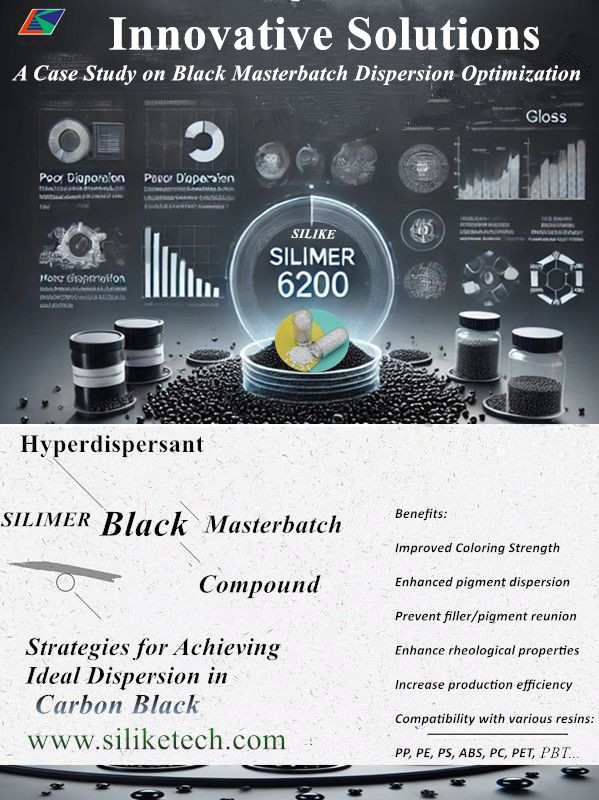

नवीनकालो मास्टरब्याच उत्पादनमा एकरूपता फैलावट प्राप्त गर्ने समाधानहरू:परिचय दिँदै SILIKE को SILIMER 6200:एक प्रमाणित हाइपरडिस्पर्सेन्ट

हाइपरडिस्पर्सेन्ट सिलिमर ६२००पिग्मेन्ट ब्ल्याक र कार्बन ब्ल्याक फैलावटका चुनौतीहरूलाई सम्बोधन गर्न, एकरूपता सुधार गर्न र अन्तिम उत्पादनको समग्र गुणस्तर बढाउन विशेष रूपमा डिजाइन गरिएको हो।

फाइदाहरू:

- बढेको पिग्मेन्ट फैलावट: हाइपरडिस्पर्सेन्ट सिलिमर ६२००कार्बन ब्ल्याकको फैलावटलाई सुधार गर्छ, एकरूप रंग सुनिश्चित गर्दछ।

- सुधारिएको रंग शक्ति: हाइपरडिस्पर्सेन्ट सिलिमर ६२००इच्छित रंगहरू प्राप्त गर्न कार्बन ब्ल्याकको प्रभावकारिता बढाउँछ।

- फिलर र पिग्मेन्ट पुनर्मिलनको रोकथाम: हाइपरडिस्पर्सेन्ट सिलिमर ६२००पिग्मेन्टहरूको जमघटलाई रोकेर एकरूपता कायम राख्न मद्दत गर्छ।

- राम्रो रिकोलोजिकल गुणहरू: हाइपरडिस्पर्सेन्ट सिलिमर ६२००मास्टरब्याचको प्रवाह विशेषताहरू बढाउँछ, प्रशोधनलाई सहज बनाउँछ।

- उत्पादन दक्षता बढाउँदै, लागत घटाउँदै: हाइपरडिस्पर्सेन्ट सिलिमर ६२००अझ कुशल उत्पादन प्रक्रियामा योगदान पुर्याउँछ।

हाइपरडिस्पर्सेन्ट सिलिमर ६२००PP, PE, PS, ABS, PC, PET, PBT, र थप सहित रेजिनको विस्तृत दायरासँग उपयुक्त छ, जसले यसलाई मास्टरब्याच र कम्पाउन्डहरूमा अनुप्रयोगहरूको विस्तृत स्पेक्ट्रमको लागि एक आदर्श विकल्प बनाउँछ।

Don’t let dispersion issues compromise your black masterbatch product quality. Email us at amy.wang@silike.cn to learn more about how SILIKE को हाइपरडिस्पर्सेन्ट SILIMER 6200तपाईंलाई निरन्तर नतिजाहरू प्राप्त गर्न र तपाईंको मास्टरब्याच र कम्पाउन्ड उद्योगको विविध आवश्यकताहरू पूरा गर्न मद्दत गर्न सक्छ।

पोस्ट समय: नोभेम्बर-१९-२०२४